IE效率及质量改善的IE七大手法(干货)

什么是IE七大手法?

IE是指Industrial工业,Engineering工程,由英文字母的字首结合。

IE的定义:

美国工业工程师学会(AIIE)1955年对工业工程的定义:

工业工程是对人员、物料、设备、能源和信息组成的集成系统进行设计、改善和设置的一门学科。它综合运用数学、物理学和社会科学方面的专门知识和技术,以工程分析和设计的原理与方法,对该系统所取得的成果进行确定、预测和评价。

到了日本,对IE的定义在上述基础上加了一些修改,日本IE协会(JIIE)1959年对其的定义是:

IE是这样一种活动,它以科学的方法,有效地利用人、财、物、信息、时间等经营资源,优质、廉价并及时地提供市场所需要的商品和服务,同时探求各种方法给从事这些工作的人们带来满足和幸福。总之,IE工业工程是改善效率、成本、品质的科学方法,是对人、物料、设备、能源和住处进行规划、设计、管理、改进和创新等活动,使其达到降低成本,提高质量和效益的目的的一项活动。

在我们中国,通俗一点的讲法,IE发展和应用都缓慢,也没有自个定义(富士康及郭台铭对这个学科的推广和发展起到了积极的作用),是应用科学及社会学的知识,以合理化、舒适化的途径来改善我们工作的品质及效率,以达到提高生产力,增进公司之利润,进而使公司能长期的生存发展,个人的前途也有寄托之所在。

因此,简单而言,IE就是代表“合理化及改善”的意义,为了记忆方便,就以中文“改善”来代表“IE”的含义。

所谓IE手法:

是以人的活动为中心,以事实为依据,用科学的分析方法对生产系统进行观察,记录分析并对系统问题进行合理化改善,最后对结果进行标准化的方法。

在日常生产中为解决生产进度,质量等问题仅靠感觉和经验是无法真正做到的,此时我们必须综合运用QC及IE手法,不断加深对工作的理解,从不同的角度思考比现有方法更轻松,更安全、更正确、更快捷的作业方法。

具体IE手法的定义:

“IE手法是以人的活动为中心,以事实为依据,用科学的分析方法对生产系统进行观察,记录,分析,并对系统问题进行合理化改善,最后对结果进行标准化的方法“。

IE的基本手法,是由IE始祖弗雷德里克·温斯洛·泰勒(Frederick·W·Taylor,1855-1915)发明的时间研究(Time Study)和弗兰克·吉尔布雷斯(Frank Bunker Gilbreth,1868-1924)夫妇发明的动作研究(Motion Study)为基础发展而来的。

IE七大手法包括:

1、程序分析(整个制造程序分析——工艺程序图;产品或材料或人的流程分析;布置与路线分析——线路图、线图;闲余能量分析——联合程序分析;工作时双手的移动操作者程序图);

2、操作分析(人机操作分析、联合操作分析——就是在生产现场中,两个或两个以上操作人员同时对一台设备进行操作;双手操作分析);

3、动作分析(17个基本动作);

4、作业测定(运用各种技术来确定工人按照标准完成基本工作所需的时间);

5、时间研究;

6、工作抽样(调查操作者或机器的工作比率与空闲比率,制定时间标准);

7、预定时间标准(主要用MOD法)。

对工作方法、作业流程和作业时间进行科学分析和测定,据此制定出科学合理的作业标准和时间定额,使各项作业标准化,不断提高劳动生产率和经济效益。工作研究包括方法研究和作业测定。

改进工艺和程序,改进工厂、车间和工作场所的平面布置,改进整个工厂和设备的设计,改进物料、机器和人力的利用,经济地利用人力,减少不必要的疲劳以及改善工作环境。

程序分析

什么是程序分析(Program Analysis)

程序分析是对产品生产过程的工序状态进行记录、分析和改善的必要有效的IE手法,它是把工艺过程中的物流过程及人的工作流程以符号形式进行记录、设计的方法,通过它可以反映工序整体的状态,从而有效地掌握现有流程的问题点,并研究制定改善对策,以提高现有流程效率。

这里特别强调的是程序分析的目的性,任何工作开始之前最为重要的是要抱有鲜明的目的,才能在工作中明确方向达到目标。因此我们要明确IE程序分析的目的是消除产品生产过程中的全部浪费与不合理,从而提高效率。

所以加工、检查、停滞、搬运任何工序并不因为其存在而合理,衡量的标准是创造价值的合理,否则是浪费。由此看来除加工以外的任何过程都有浪费的嫌疑。掌握全部生产过程包括工艺过程、检验过程、运输过程的实际状态发现并去除过程浪费与不合理,是程序分析的主要目的和作用。

程序分析的目的

1、准确掌握工艺过程的整体状态 、工艺流程的顺序,明确工序的总体关系,各工序的作业时间确认,发现总体工序不平衡的状态。

2、发现工序问题点

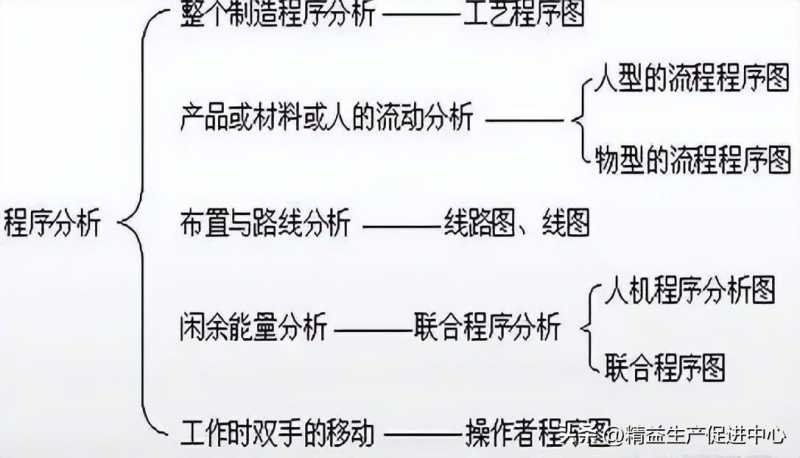

程序分析的种类及图表

1、程序分析的种类

程序分析包括:工艺程序分析;流程程序分析;布置与路线分析;闲余能量分析;操作时两手的移动分析。

2、程序分析的图表

进行程序分析时,应根据研究对象的不同而采用不同图表进行记录,如下图所示:

操作分析

操作分析(Operation Analysis)也称作业分析,是对影响作业质量和效率的全部因素(作业目的、作业方法、作业环境以及材料、运输、工装和检查等)进行分析,使每个工序的作业者、作业对象和作业工具三者达到最佳组合。

操作分析也是对操作者的作业方法和人机配合进行研究,设计出最经济、最有效、最安全操作方法的技术。

操作分析是在整个生产流程进行了程序分析之后,对各道工序的作业进行详细研究,属于方法研究的第二个层次。

操作分析的目的是改进作业方法,取消多余的笨拙的作业操作,减轻工人劳动强度,提高产品质量和作业效率。

操作分析的种类,根据不同的工序作业对象和调查目的,可分为:

1、人机操作分析:

在机器工作过程中,调查、了解在操作周期内机器操作与工人操作的相互关系,从而充分利用机器与工人的能量及平衡操作。

2、联合操作分析:

记录和分析一个工作程序内的各个对象的各种不同的动作及其相互关系,通过合理调配各工作对象的工作,取消空闲或等待时间,达到缩短周期的目的。

3、双手操作分析:

调查、了解如何用双手进行实际操作,知道操作者如何有效地运用双手。

什么是人机操作分析

人机操作分析是应用于机械作业的一种最常用分析技术,通过对某一项作业的现场观察,记录操作者和机器设备在同一时间内的工作情况,并加以分析,寻求合理的操作方法,使人和机器的配合更加协调,以充分发挥人和机器的效率的技术。

人机操作分析通过人机操作图进行。人机操作图描述机器工作过程中,在一个操作周(加工完一个零件的整个过程称为一个操作周期或周程)内机器与工人操作的相互关系,可将生产过程中工人操作的手动时间和机器的机动时间清楚显示出来。

人机操作分析的目的是充分利用机器与操作工人的闲余时间,提高生产力,降低成本以及提高工人的收入。

什么是联合操作分析

在生产现场中,两个或两个以上操作人员同时对一台设备(或一项工作)进行操作称为联合操作作业。

联合操作分析是指当几个作业人员共同作业于一项工作时,对作业人员时间关系的分析,以及排除作业人员作业过程中存在的不经济、不均衡、不合理和浪费等现象的一种分析方法,其核心是提高班组的配合程度,减少总空闲时间和等待时间。

联合操作分析的目的:

1、发掘空闲时间与等待时间;

2、平衡多名作业者的工作;

3、减少周期时间,使机器获得最大利用率;

4、易发掘最佳工作方法及选配合适的作业者和机器,使人、机作业达到最佳组合。

什么是双手操作分析

生产现场的具体主要是靠工作人员的双手来完成。记录、分析如何用双手进行实际操作,以提高作业效率,则称为双手操作分析。

双手操作分析时常采用“双手操作程序图”。双手操作程序图以双手为对象,记录其动作,表示其关系,并可指导操作者如何有效地动用双手,对从事生产性的工作,提供一种新的动作观念,找出一种新的改善途径。

双手操作分析的作用:

1、研究双手的动作及其平衡;

2、发现伸手、找寻以及笨拙而无效的动作;

3、发现工具、物料、设备等不合适的放置位置;

4、使双手动作规范化。

动作分析

动作分析(Motion Analysis)概述

动作分析是方法研究的另外一个内容,主要研究分析人在进行各种操作时的身体动作,以消除多余的动作,减轻劳动强度,使操作简便更有效,从而制定出最佳的动作程序。

程序分析是从大处着眼,根据程序图分析生产过程的种种浪费,从合理安排程序中去寻求提高工作效率的方法。而动作研究则是在程序决定后,研究人体各种操作动作之浪费,以寻求省力、省时、安全的最经济的方法。

动作分析的实质是研究分析人在进行各种工作操作时之细微动作,删除无效动作,使操作简便有效,以提高工作效率。其内容为:发现操作人员的无效动作或浪费现象,简化操作方法,减少工人疲劳,在此基础上制定出标准的操作方法,为制定动作时间标准作技术准备。

它包括:动素分析、影象分析、动作经济原则等内容。

动作分析是按操作者实施的动作顺序观察动作,用特定的记号记录以手、眼为中心的人体各部位的动作内容,把握实际情况,并将上述记录图表化,以此为基础,判断动作的好坏,找出改善着眼点的一套分析方法。

什么是动作

工艺流程和作业的具体实施方法,如为寻找、握取、移动、装配必要的目的物,操作者身体各个部位的每一个活动。动作大致分为四类:

动作分析的目的

生产活动实际上是由人和机械设备对材料或零部件进行加工或检验组成的,而所有的检验或加工又都有是由一系列的动作所组成,这些动作的快慢、多少、有效与否,直接影响了生产效率的高低。

许多工厂对工序动作的安排,往往是在产品刚开始生产时安排一次,此后除非出现重大问题很少进行变更。

效率的提高一般视作业者的动作熟练程度而定,随着动作的逐渐熟练,作业者对作业动作习以为常,完全在无意识中进行操作。实际上,这样的作法潜藏着极大的效率损失。

许多人们认为理所当然的动作组合,其实都存在: 停滞、无效动作、次序不合理 、不均衡(如:太忙碌、太清闲等)、浪费等不合理现象。这些动作对产品的性能和结构没有任何改变,自然也不可能创造附加价值,使生产效率因之降低。

吉尔布雷斯说:“世界上最大的浪费,莫过于动作的浪费。”

以日常生活中的动作为例:一个熟练的厨师,可以同时用两个甚至更多的炉子炒菜,快速而且不会出差错。而平常人则可能用一个炉子炒菜都会出现在中途发现某一种材料还未准备好的状况,所耗费的时间也更长。究其原因,就是因为动作安排合理与否造成的。

动作分析就是对作业动作进行细致的分解研究,消除上述不合理现象,使动作更为简化,更为合理,从而提升生产效率的方法。

大家都在看

-

这个冬天去哪玩?沈阳16条冬季游特色线路来啦! 玩雪、滑冰、看雪景美食、洗浴、赶大集……这个冬天在沈阳怎么玩你安排了吗?“冬日雪暖阳 ‘圈’出好风光”沈阳都市圈携手推出100条冬季特色旅游线路承包你的冬日快乐!沈阳市、鞍山市、抚顺市、本溪市、阜新市、辽 ... 机械之最12-20

-

财经聚焦·对话企业掌门人丨一根耐寒电缆的创新突围——对话欧耐特线缆董事长杨振涛 近日,欧耐特线缆集团有限公司自主研发的零下40℃耐寒特种电缆,成功中标某大型项目。位于青海西宁市的生产车间内,董事长杨振涛正带领生产团队敲定年后订单的排产细节。从销售代理公司成长为集研发、生产、销售于一 ... 机械之最12-20

-

新华鲜报丨驻华使节吉林行:点赞“冷资源”里的热活力! 新华社长春12月19日电 题:驻华使节吉林行:点赞“冷资源”里的热活力!新华社记者袁睿、姜明明白山松水裹银装,创新发展腾热浪。12月16日至18日,应外交部邀请,23位驻华大使、外交官及国际组织负责人走进吉林省长 ... 机械之最12-20

-

原机械工业部直属5所全国重点大学,如今怎么样了? 中华人民共和国机械工业部,简称:机械工业部、机工部。它是1952年开始组建的,前后共计分有7个部。1998年并入信息产业部, 之后又并入 工业和信息化部 。在它最辉煌的那些年中,直属高校曾达到了23所,其中不乏如今 ... 机械之最12-20

-

我为什么记住了冬至?“家里还有你阿嫲” 原标题:冬至在南方,冬天的到来总是显得珍稀。冬至有一年最长的夜,不单被称为冬节,地位还堪比过年。小时候老人会说“吃了冬节丸就大一岁”,让我以为冬至这一天的汤圆有什么加速时间的魔力,但其实不过是普通的糯 ... 机械之最12-20

-

智慧的巅峰:揭秘三国时期最神奇的机械发明——木牛流马 在中国历史的长河中,三国时期是一段充满英雄豪杰、谋略智慧的时代。其中,蜀汉丞相诸葛亮以其卓越的政治才能、军事谋略和忠诚精神,成为后世敬仰的楷模。而在诸葛亮众多的发明和谋略中,“木牛流马”无疑是最具代表 ... 机械之最12-20

-

仅一根手指一根脚趾能动,他却和母亲建起一座农场! 如果一个人全身瘫痪,卧病在床,靠呼吸机维持生命,仅有一根手指和一根脚趾能动,他还能做什么?在重庆两江新区木耳镇,进行性肌营养不良患者黎夏通过自学物理、化学、计算机编程、机械、农学、医学等知识,和母亲一 ... 机械之最12-19

-

新华网科技观察丨6G与AI融合会带来什么? 新华网北京12月18日电 题:6G与AI融合会带来什么?新华网记者凌纪伟6G与AI,并非两条并行的轨道。AI赋能6G创新,6G又将AI的触角延伸到各领域。两者融合、相互赋能,构筑起智能时代的数字底座。“十五五”规划建议提 ... 机械之最12-19

-

为世界荒漠化治理提供“中国范本”——探寻中国四大沙漠戴上“绿围脖”背后的故事 新华社北京12月18日电 《参考消息》近日刊发文章《为世界荒漠化治理提供“中国范本”——探寻中国四大沙漠戴上“绿围脖”背后的故事》。全文如下:这条人工生态屏障不仅有效遏制了沙尘南下东进的通道,也为世界干旱 ... 机械之最12-19

-

四川哪里的金子最多? 四川日报全媒体记者 王若晔又又又找到金子啦!12月18日,山东烟台消息,莱州市三山岛北部海域新发现国内唯一、亚洲最大的海底巨型金矿。不仅在山东,连月来,全国多地接连传来探“金金金金金”捷报:辽宁探明全国首 ... 机械之最12-19

相关文章

- 四川哪里的金子最多?

- 十几颗下肚,女子痛到直不起腰!医生查完惊呆:实在太大了!千万别这样吃!

- 钱塘江丨布的突围

- 无人机群飞行规划员、智慧仓运维员……科技催生令人心动新职业

- 中外交流丨镜头下的沙海新绿——从图片展上的照片看新疆带给世界的治沙灵感

- 中国玩具如何“玩转”全球大市场?

- 专科生逆袭!2026机械专业必考8大黄金证书,好就业薪资高!

- 高考志愿填报常识34:中国机械“五虎四小龙”

- 在寒风中飘落的树叶是麻烦还是资源?每年520万吨枯枝落叶去哪了

- 跃升48位!太重再次荣登“中国机械500强”榜单

- Anthropic重磅新研究:当AI采访了1250人,它看见了人类的“职业软肋”

- 废墟上,他们把日子重新拧上弦

- 世界五大军事家第5名:成吉思汗 —— 冷兵器时代最恐怖的战争机器

- “十四五”期间 太原市强化企业创新主体地位 激发创新活力

- 外骨骼机器人“出圈” 行业痛点待解

- 理科专业解读一:从学业到就业,一文搞懂机械类专业!

- 大专生逆袭!2026机械设计与制造专业必考8大证书

- 一级军士长的带兵“三字诀”

- 卖“陪伴”成了生意经?为什么大家都不想独处了

- 四大维度,深度解析2025年中国机械工业500强

热门阅读

-

天下第一暗器暴雨梨花针,传说中的唐门暗器做出来了 07-13

-

世界十大大型船舶排名,第一能承重六十万吨! 07-13