【机械设计】机械零件的选材原则

机械零件的选材原则

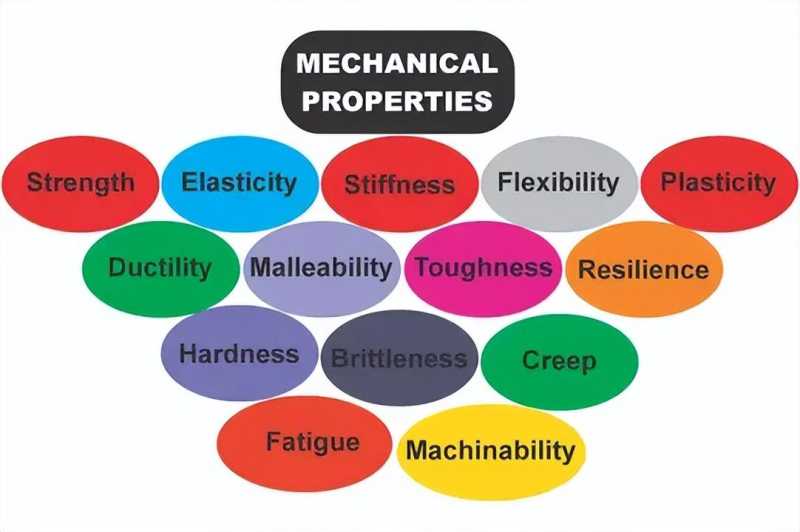

一、 选材要保证零件的机械性能

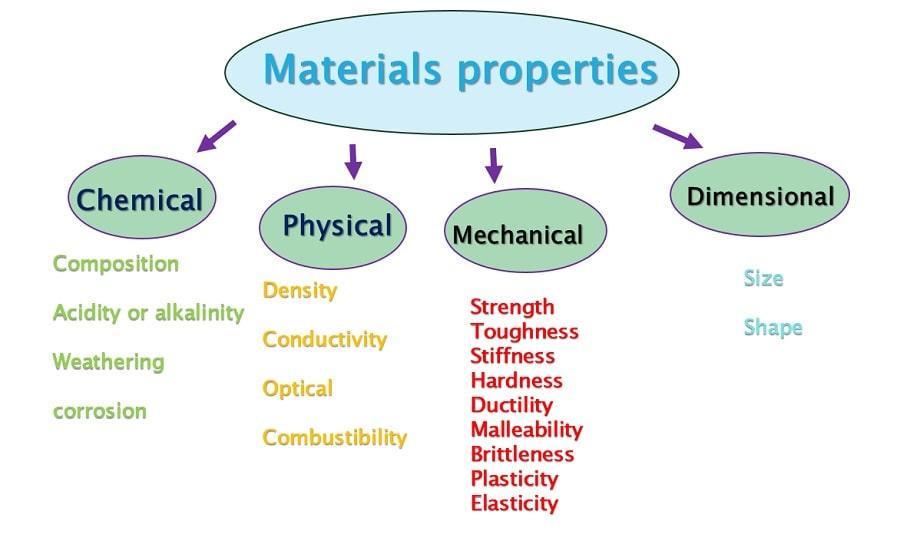

选材的基本原则是所选材料的机械性能应能满足零部件的使用寿命要求, 经久耐用。 机械性能是指零部件在工作过程中应具备的力学性能、物理性能和化学性能,它是选材的最主要依据。 机械零件最重要的机械性能是力学性能,对零部件力学性能的要求,一般是在分析零部件的工作条件(温度、受力状态、环境介质等)和失效形式的基础上提出来的。 根据机械性能选材的步骤如下:

1. 分析零部件的工作条件, 确定机械性能

零件的工作条件是复杂的。 工作条件分析包括受力状态(拉、压、弯、剪切、扭转)、载荷性质(静载、动载、交变载荷)、载荷大小及分布、工作温度(低温、室温、高温、变温)、环境介质(润滑剂、海水、酸、碱、盐等)、对零部件的特殊性能要求(电、磁、 热、辐照、光辐射)等。 在对工作条件进行全面分析的基础上确定零部件的机械性能要求。

2. 对零件的机械性能要求要转化为对材料性能指标的确定

有了对零件使用性能的要求,也不能马上进行选材。 还需要通过分析、 计算或模拟试验将使用性能要求指标化和量化。 例如 “高硬度” 这一使用性能要求, 需转化为 “ 大于60HRC” 或 “62 ~65HRC” 等。 这是选材最关键、 最困难的一步。 需根据零件的尺寸及工作时所承受的载荷, 计算出应力分布, 再由工作应力、 使用寿命或安全性与材料性能指标的关系, 确定性能指标的具体数值。

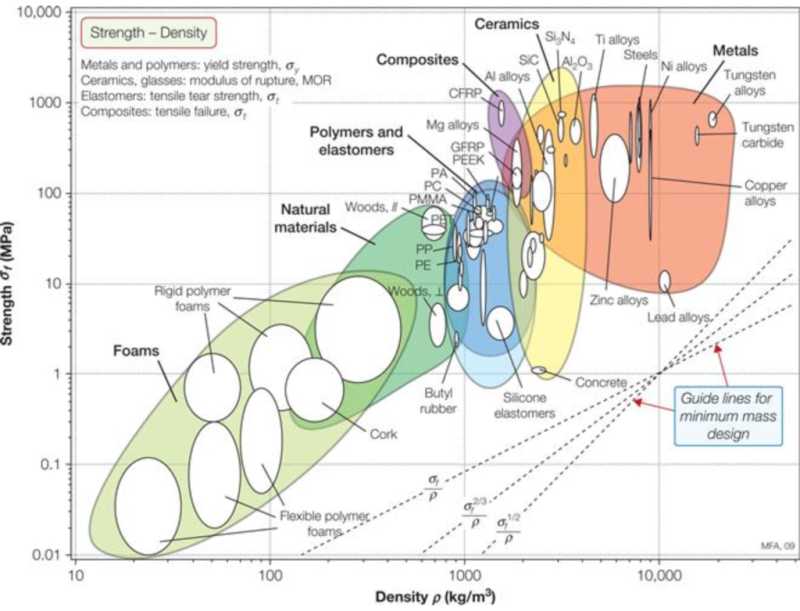

3. 材料的预选

根据对零件材料性能指标数据的要求查阅有关手册, 找到合适的材料, 由这些材料的大致应用范围可进行判断、 选材。 用预选材料设计的零部件, 其危险截面在考虑安全系数后的工作应力, 必须小于所确定的性能指标数据值。 然后再比较加工工艺的可行性和制造成本的高低, 以最优方案的材料作为所选定的材料。 通过试验和研究不断优化筛选, 使高、 中、 低档的选材集中到少数几个钢种。 这样不但有利于提高原材料质量, 还能使零件制造的各工艺过程易于控制。

二、 选材要保证零件的工艺性能

材料的工艺性能表示材料加工的难易程度。 任何零件都要通过一定的加工工艺才能制造出来。因此在满足机械性能选材的同时, 必须兼顾材料的工艺性能。 工艺性能的好坏, 直接影响零部件的质量、 生产效率和成本。 当工艺性能与使用性能相矛盾时, 有时正是从工艺性能考虑, 使得某些使用性能合格的材料不得不被放弃, 成为选择材料的主导因素。 工艺性能对大批量生产的零部件尤为重要, 因为在大批量生产时, 工艺周期的长短和加工费用的高低, 常常是能否投产的关键。

金属材料、 高分子材料、 陶瓷材料的工艺性能概括介绍如下。

1.金属材料的工艺性能

金属材料的工艺性能主要包括铸造工艺性、 压力加工工艺性、 焊接工艺性、 热处理工艺性、 表面处理工艺性、 机械加工工艺性、 特种加工工艺性及装配和维护工艺性等。 这些工艺性与材料的成分、 组织、 硬度有关, 同时也与工具、 介质、 温度等外部环境有关。 材料工艺性能的好坏在加工的难易程度、 生产效率和生产成本等方面起重要作用, 这是选择材料必须同时考虑的另一个重要因素。

金属材料工艺性能的好坏在单件或小批量生产中并不十分突出, 而在大批量生产条件下常成为选材的决定因素。 例如标准件生产批量大, 为提高生产效率, 宜选用 ML 钢, 对于汽车齿轮, 在流水线大量生产条件下, 为保证产品质量, 必须选用 “保证淬透性的结构钢”。

金属材料的工艺性能是指金属适应某种加工工艺的能力。 主要是切削加工性能、 材料的成形性能 (铸造、 锻造、 焊接) 和热处理性能 (淬透性、 变形、 氧化和脱碳倾向等)。

铸造性能主要指铁液的流动性、冷却时断面收缩率、 热裂倾向性、 偏析和吸气性、 缩孔缩松等。 接近共晶成分合金的铸造性能最好。铸铁、硅铝等一般都接近共晶成分。 铸造铝合金和铜合金的铸造性能优于铸铁,铸铁又优于铸钢。

锻造性能主要指冷、 热压力加工时的塑性变形能力以及可热压力加工的温度范围, 抗氧化性和对加热、 冷却的要求等。 低碳钢的可锻性最好, 中碳钢次之, 高碳钢则较差。 低合金钢的可锻性接近中碳钢。 高碳高合金钢 (高速钢、 高镍铬钢等) 由于导热性差、 变形抗力大、 锻造温度范围小,其锻造性能较差, 不能进行冷压力加工。 形变铝合金和铜合金的塑性好, 其可锻性较好。 铸铁、 铸造铝合金零件不能再进行冷热压力加工。

切削加工性能是指材料接受切削加工的能力。 一般用切削硬度、 被加工表面的粗糙度、 排除切屑的难易程度以及对刃具的磨损程度来衡量。 材料硬度在160 ~230HBW 范围内时, 切削加工性能好。 硬度太高, 则切削抗力大, 刃具磨损严重, 切削加工性下降。 硬度太低, 粘刀不易断屑, 表面粗糙度加大, 切削加工性也差。 高碳钢具有球状碳化物组织时, 其切削加工性优于层片状组织。 马氏体和奥氏体的切削加工性差。 高碳高合金钢 (高速钢、 高镍铬钢等) 切削加工性也差。

焊接性能是指金属接受焊接的能力。 一般以焊接接头形成冷裂或热裂以及气孔等缺陷的倾向大小来衡量。 碳的质量分数大于0.45%的碳钢和碳的质量分数大于0.38%的合金钢, 其焊接性能较差, 碳含量和合金元素含量越高、 焊接性能越差, 铸铁则很难焊接。 铝合金和铜合金, 由于易吸气、 散热快, 其焊接性比碳钢差。

热处理工艺性能主要指钢的淬透性、 淬硬性, 变形开裂倾向及氧化、 脱碳敏感性等。 钢和铝合金、 钛合金都可以进行热处理强化。 合金钢的热处理工艺性能优于碳钢。 形状复杂或尺寸大、 承载高的重要零部件要用合金钢制作。 碳钢含碳量越高, 其淬火变形和开裂倾向越大。 选渗碳用钢时,要注意钢的过热敏感性; 选调质钢时, 要注意钢的可逆回火脆性; 选弹簧钢时, 要注意钢的氧化、脱碳敏感性。

2.高分子材料工艺性能

高分子材料的加工工艺比较简单,主要是成形加工,成形加工方法比较多。 高分子材料的切削加工性能较好,与金属基本相同。 但由于高分子材料的导热性差,在切削过程中易使工件温度急剧升高,使热塑性塑料变软,热固性塑料烧焦。

台大 高分子研究所 功能性高分子材料 (ntu.edu.tw)

3.陶瓷材料的工艺性能

陶瓷材料的加工工艺路线为:

备料→成形加工(配料、压制、烧结)→磨加工→装配

陶瓷材料的加工工艺比较简单,主要工艺是成形。 按零部件形状、尺寸精度和性能要求的不同,可采用不同的成形加工方法(粉浆、热压、挤压、可塑)。 陶瓷材料的切削加工性差,除了采用碳化硅或金刚石砂轮进行磨加工外,几乎不能进行任何切削加工。

三、 选材要考虑性价比和经济性

选材的经济性原则是在满足使用性能要求的前提下, 采用便宜的材料, 使零件的总成本, 包括材料的价格、 加工费、 试验研究费、 维修管理费等达到最低, 以取得最大的经济效益。 为此, 材料选用应充分利用资源优势, 尽可能采用标准化、 通用化的材料, 以降低原材料成本、 减少运输、 实验研究费用。 选用一般碳钢和铸铁能满足要求的, 就不应选用合金钢。 在满足使用性能要求的条件下, 可以铁代钢, 以铸代锻、 以焊代锻, 以碳钢代替合金钢, 以低合金钢代替高合金钢, 以工程塑料代替钢和铁, 有效地降低材料成本、 简化加工工艺。 例如用球墨铸铁代替锻钢制造中、 低速柴油机曲轴、 铣床主轴, 其经济效益非常显著。 对于要求表面性能高的零部件, 可选用低廉的钢种进行表面强化处理来达到要求。

当然选材的经济性原则并不仅是指选择价格最便宜的材料, 或是生产成本最低的产品, 而是指运用价值分析、 成本分析等方法, 综合考虑材料对产品功能和成本的影响, 从而获得最优化的技术效果和经济效益。 例如, 一些能影响整体生产装置中的关键零部件, 如果选用便宜材料制造, 则需经常更换, 其换件时停车所造成的损失可能大得多, 这时选用性能好、 价格高的材料, 其总成本仍可能是最低的。

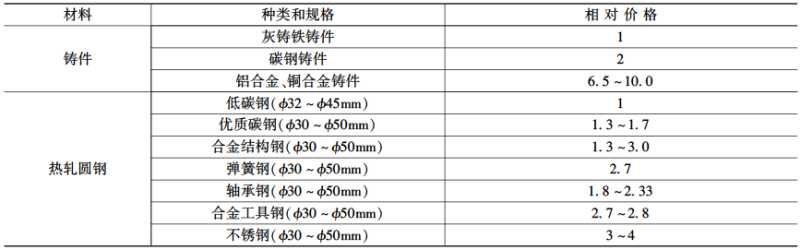

常用材料的相对价格 (灰铸铁为1)

大家都在看

-

经开快讯丨中国重型院项目荣获2024年重型机械世界之最科技成果 日前,经开区企业中国重型机械研究院股份公司研制的Φ13.5m圆筒形炼钢烟气电除尘器,喜获2024年重型机械世界之最科技创新成果认定。据了解,“重型机械世界之最科技成果”是指经中国重型机械工业协会认定的,通过自 ... 机械之最12-14

-

经开区企业快讯丨中国重型院项目荣获2024年重型机械世界之最科技成果 【来源:西安网】日前,经开区企业中国重型机械研究院股份公司研制的Φ13.5m圆筒形炼钢烟气电除尘器,喜获2024年重型机械世界之最科技创新成果认定。据了解,“重型机械世界之最科技成果”是指经中国重型机械工业协 ... 机械之最12-14

-

中信再添一“世界之最”中国造“世界最大球团回转窑”获官方认定 近日,由中信重工独立自主研制的Φ6.96×52m(内径×筒长)超重载特大型球团回转窑,被中国重型机械工业协会专家委员会认定为“2024年重型机械世界之最科技成果”,成为“世界最大球团回转窑”,项目成果整体技术达 ... 机械之最12-09

-

英国工程师:中国最让我“心塞”的,就是把顶尖机械卖成白菜价! 在全球制造业的版图上,中国始终是一个无法忽视的存在。尤其是近年来,随着中国科技与工业的飞速发展,中国在诸多领域已经取得了举世瞩目的成就。然而,当英国工程师提起中国机械产业时,他们往往会有一种复杂的情感 ... 机械之最12-03

-

闻香识豆:科学如何赋予罗布斯塔咖啡豆新魅力 中新网海南万宁12月3日电 题:闻香识豆:科学如何赋予罗布斯塔咖啡豆新魅力记者 王晓斌在海南兴隆热带植物园,焦糖甜香的咖啡味道弥漫在空气中,吸引游客驻足。这令人沉醉的香气,来自被贴有“工业豆”标签的咖啡品 ... 机械之最12-03

-

大国重器,3款世界最大机械,中国制造不输德国 以前提到中型机械,首先想到的往往是德国这些机械制造科技发达的国家,不过,随着我国经济不断发展,我们制造大型机械的水平已经不止是有了进步,有些甚至是登上了世界之最。 徐工打造的XGC88000履带起重机,就以400 ... 机械之最11-29

-

机械键盘什么轴最好用?这篇文章告诉你 机械键盘什么轴最好用?这个问题让许多玩家和打字爱好者纠结不已。机械键盘的轴体主要分为线性轴和段落轴两大类。1. 线性轴中,红轴和黑轴较为常见。红轴触发压力轻,按键顺滑,适合长时间打字和游戏,不会让手感疲 ... 机械之最11-26

-

机械类最吃香的十大专业,未来绝对可以和计算机相抗衡的王牌 理工类院校最近可谓是风生水起,很多理工类院校的毕业生就业情况逆势上扬。加上国家现在的科技兴国,培养大国工匠的战略扶持,理工科院校扬眉吐气的机会终于来了。机械类是理工类专业中的传统专业,加上机械和高科技 ... 机械之最11-25

-

机械行业中的40个金属之最,你都知道吗? 1、最纯的金属锗:区域融熔技术提纯的锗,纯度达“13个9”(99.99999999999%)。2、最多的金属铝:其丰度约占地壳的8%,地球上到处都有铝的化合物,普通的泥土中,也含有许多氧化铝。▲三水铝石是铝的氢氧化物矿物, ... 机械之最11-24

-

机器刻纸线条最细0.2毫米,这位非遗传承人能刻出0.1毫米 长江日报大武汉客户端11月23日讯(记者刘克取 通讯员贺军)一手握住雕刀,一手紧摁红纸,当刀尖没入纸张后,如发丝般的细密线条瞬息而成;使用车床将易拉罐薄壁由0.3毫米车削到0.1毫米以内,易拉罐薄而不破;遮住眼 ... 机械之最11-23

相关文章

- 机械类最吃香的十大专业,未来绝对可以和计算机相抗衡的王牌

- 中国农机化之最(二)

- 中国农机化之最(一)

- 中国农机化之最(三)

- 机械行业中的40个金属之最,你都知道吗?

- 机器刻纸线条最细0.2毫米,这位非遗传承人能刻出0.1毫米

- 大学里最容易令人后悔的二十大专业: 1. 机械工程

- 机器狼:巷战利器背后的科技突破与未来畅想】 前两天

- 2024中国国际农机展之最

- 美国防线崩溃!中国制造全球最巨型机器,谁能阻挡?

- 解放军公布“机器狼”,到底战斗力有多强?

- 什么最可怕,未来战场机器狼群最可怕!#军事科技

- 碾压美军!中国机器狼群亮相珠海航展,武德充沛太残暴!

- “机器狼”的枪法究竟如何?且听我这般道来

- 2000年前人类的第一台计算机:安提基特拉机械之谜

- 机械狼带给咱们的冲击感还没有消失呢

- 考研:机械高性价比院校,第一档机械五虎

- 当今最复杂的椭圆曲线找到了!29个独立有理点打破18年记录

- 大国重器背后的“90后” 汪泽:精密机械的操控者 于毫厘之间细雕琢

- 合作共赢创未来——写在第七届中国国际进口博览会开幕之际

热门阅读

-

天下第一暗器暴雨梨花针,传说中的唐门暗器做出来了 07-13

-

世界十大大型船舶排名,第一能承重六十万吨! 07-13