西门子和他的朋友们,如何打造零碳工厂?

作者:金旺

2005年,许正忠在江苏昆山投建的第一座齿轮工厂正式投产运营。2020年,大同齿轮启动了二期智能化新工厂的建设。

和大多数企业主不同的是,许正忠当时每天在办公室除了关心具体业务,更多是思考工厂未来长期、可持续的发展问题。

许正忠说,“我们当时在建厂时,考虑更多的不是如何满足当下需求,而是如何满足未来长远的需求。”

这样的经营理念,说起来容易,做起来却并不简单,尤其是在大家普遍都在追求利益最大化的商业世界里,如何兼顾长期投入,就成了所有企业不得不面对的一个颇具挑战的选择题。

不过,对于将工厂绿化面积做到了15%以上的许正忠来说,这道选择题并不难做。

于是,当2020年大同齿轮投建新工厂时,不仅引入了西门子PLC等产品来提升工厂自动化、数字化水平,还引入了碳足迹可信精算与追溯解决方案SiGREEN。

大同齿轮也成了西门子第一家用上SiGREEN的供应商。

西门子的零碳先锋计划

在商业世界里,数字化、低碳化正在成为两个衡量企业竞争力的重要指标,尤其是在全球逐渐进入第四次工业革命时,这两项指标的权重变得越来越重要。

作为全球数字化领域的领军者,西门子显然察觉到了这样的变化,在不断加强软件技术投入、加大数字化技术研发力度的同时,也更加关注低碳化的产业需求和趋势。

2021年6月,西门子面向全球发布了DEGREE战略框架,明确了公司在环境、社会和治理(ESG)方面的六大重点领域,这其中,去碳化就赫然在列。

去碳化不像一项新产品、新技术的研发那样,可以集中人力、财力进行技术攻关,去碳化是一个事关人类生存、需要长期坚持执行的计划。

正因如此,我国在2020年9月明确提出了2030年“碳达峰”与2060年“碳中和”的双碳目标。

针对去碳化,西门子也提出了自身的减碳目标——2030年实现自身运营碳中和,供应链碳排放减少20%,力争2050年实现供应链碳中和。

西门子的低碳决心在其全球第一座原生数字化工厂——西门子数控(南京)有限公司新工厂中得到了很好的体现。这座工厂在2022年6月正式投入运营。

我们是在2023年9月跟随西门子“零碳先锋两周年”一行,一起探访的这座原生数字化工厂。

什么是原生数字化工厂?

西门子(中国)有限公司执行副总裁、西门子大中华区数字化工业集团总经理王海滨介绍称,“SNC新工厂在工厂规划、建设、投产的第一天,就在工业软件的虚拟环境里进行了设计、仿真、验证等,这在我们建设工厂的实践中是一个前所未有的新做法,也是其被称作原生数字化工厂的原因。”

正是通过这样的数字孪生技术,SNC新工厂在仿真环境的设备设计、产线设计过程中发现了诸多设计缺陷,这些设计缺陷在设计环节经过反复修改、验证,从而在工厂动工前就完成了设计验证,避免了工厂开建后的调整和更改。

西门子数控(南京)有限公司总经理周郁荣对此进一步解释称,“在开始建工厂前,我们已经在虚拟世界里模拟了若干遍,这样在真实世界里就能更好地一开始就做对,‘一开始就做对’是精益生产的要求,也是最高效的。”

西门子SNC工厂建成后,已经陆续接待了超过4000人次的访问量,其中最吸引参观者的正是这一工厂是如何将软硬件结合起来的。

“从一开始的流程规划和概念设计,到精细的产线、甚至每一个工位的设计,以及工厂基建,我们完全是用西门子自身软硬件技术来实现的,来工厂参观的客户对这些都很感兴趣。”

除此以外,在这座原生数字化工厂中,西门子如何实现的低碳化,是这些访问者关心的另一个话题。

我们注意到,针对低碳化,西门子在这座工厂中引入了至少三个关键设计:

第一,引入可再生能源。

SNC工厂引入了太阳能作为工厂能源,如今,光伏发电为工厂提供了10%的用电量,预计二期建设完成后,光伏发电将能够提供20%的工厂用电量。

第二,引入SiGREEN碳足迹可信精算与追溯解决方案。

西门子通过在软件中设置设置监控电表,电表通过与SiGREEN系统实时连接,将信息传送到数据库中,并通过ECX实时监测整个工厂的用电情况。

通过上机图我能够看到整个工厂各个车间中每个设备的用电量,从而帮助西门子低碳化转型提供决策依据。

第三,引入Smart ECX智慧能碳管理平台。

Smart ECX智慧能碳管理平台可以实时监控组织碳排放,组织碳排放监测更多是从节能降碳的角度来指导工厂有效地进行能源效率提升,直接和间接降低碳排放。

通过这些关键技术的引入,以及一系列软硬件和系统层面的优化,西门子这座新工厂投产后,生产效率提升了20%,柔性生产能力提升了30%,产品上市时间缩短了20%,实现了每年减碳3300吨。

供应链减碳难,供应链难减碳

对于大型跨国企业,减碳不仅要自身减碳,还要兼顾被写进GHG Protocol范围三碳排放量统计中的供应链减碳。

然而,供应链减碳是所有企业面临的一大行业难题。

为什么供应链减碳这么难?

首先是为供应链制定减碳目标「难」。

西门子供应链亚太区可持续发展经理吉海娇指出,西门子在中国有7000+供应商,放眼全球更是有16万家供应商,这种情况下,为供应商设定目标是非常困难的。

其次是这样的目标下沉到供应链「难」。

西门子中国供应链成本价值工程团队负责人兼供应链物料釆购经理王晓文以西门子2030年供应链统一降碳20%的目标为例分析称:

“将20%的减碳目标下沉到供应链,如果一刀切,每个原材料都降30%,原材料占成本10%和原材料占成本90%,两者降碳的能力是不一样的,90%的降碳能力强于占10%的原材料,这就需要通过碳透明来建立不同维度的目标。”

一边是像西门子这样的企业在供应链上遇到的“减碳难”问题,另一边,供应链厂商也在因“难减碳”而焦急。

作为西门子电机齿轮这一关键零部件供应商,同时也是西门子南京第一大机加工件材料供应商,大同齿轮同样遇到了“难减碳”的问题。

大同齿轮总经理许正忠在接触客户时发现,“现在很多客户,尤其欧洲客户几乎每一家都想供应商减碳,我们以前就想做减碳,但是不知道具体怎么做,直到引入了西门子的低碳方案。”

许正忠提到的“西门子的低碳方案”,正是SiGREEN碳足迹可信精算与追溯解决方案。

2020年,大同齿轮二期智能化新工厂正式投建,这座新工厂不仅数字化程度更高,也引入了SiGREEN系统。

SiGREEN为大同齿轮带来的一个最直接的好处是,可以实时掌握工厂中设备的实时碳排放量,让整个工厂的碳排放变得透明。

通过工厂中各设备透明的碳排放统计,许正忠发现,整个工厂中耗电量最大的其实是不直接参与生产的空调,而在厂房中装空调后来也被证实为并不是最优解。

“因为空调没办法将热气送出,这造成空调实际上没有起到制冷作用,后来我们除了在精密加工车间装有空调外,其它车间通过节能风扇+地下新风系统进行制冷,同样能起到很好的制冷效果。”

同样是通过SiGREEN系统,许正忠发现空压机是另一个碳排放大户,通过对空压机工作节拍的调节和优化,进一步降低了工厂碳排放总量。

正是在导入SiGREEN系统后,设备碳排放的透明化和数据化,让大同齿轮找到了工厂中的碳排放大户,加快了导入改进方案推动工厂低碳化的决策速度。

对于许正忠而言,身为大同齿轮的经营者和管理者,在看到这些数字并借助这些数据做出了更明确的决策后,也让他有了继续投入的信心。

为可口可乐“创收”4个亿

坐落于浙江杭州的太古可口可乐,是另一家在低碳化上走得比较快的工厂。

2022年4月22日,浙江太古可口可乐与大唐电力浙江分公司达成合作,太古可口可乐从大唐电力购入5000万千万时绿电,由此,太古可口可乐实现了100%绿电,正式进入到了“低碳工厂”时代。

实际上,除了购入绿电,太古可口可乐也在通过数字化技术来节能减碳,例如,引入西门子制造信息系统MIS。

在太古可口可乐的装瓶工厂中,一条产线上包含吹瓶、罐装、旋盖、贴标、包装、码垛六大工序,如今,这样一条产线全力运转仅需配备6名工人。

这背后的关键正是MIS系统。

太古可口可乐是在2021年引入的西门子MIS系统,从前期的数据采集点位的部署,工厂专网的搭建,到工厂人员培训、设备推广应用,两年时间里,太古可口可乐杭州工厂通过数字化升级,实现了39条生产线效率提升了4.15%。

4.15%的效率提升意味着什么?

太古可口可乐(中国)有限公司技术总监骆超告诉我们,如果我们迅速将这样的数字化经验复制到100条产线,4.15%的效率提升意味着我们可以减少4条价值1亿元的产线。

令骆超记忆深刻的另一个点是:

在导入MIS系统之前,集团想要纵览30家工厂的数据,由于当时的数据是手工填写并汇总的,一般都是每个月第三周的周三才能拿到上个月的所有能耗数据。

这时,分析这个数字只能作为未来工厂改进的参考,无法对当下产生什么实际价值。

导入MIS系统后,某座工厂某条生产线上生产一瓶500毫升的可乐需要多少度电,现在1个小时就可以给出一个能耗数据。

“这个能耗数据的走势如果是一条直线,则说明产线非常稳定,如果出现了跳变,那就可以通过找到跳动部分背后的原因,短周期内迅速解决,避免整条产线停工维护,这对工厂生产产生的价值是巨大的。”

也是在引入西门子MIS系统后,让太古可口可口能够更精准地分析工厂中的用电大户——高压机。

在太古可口可乐工厂中,如今有同时在用四个品牌的高压机,四个品牌的高压机单位产汽量的耗能之间的差距高达30%,也就是说产生一个标立方汽,四个品牌的高压机用电量并不相同。

太古可口可乐工厂中配备了数百台高压机,高压机能耗占工厂总能耗的15%,这自然是一个节能减碳时必须要考虑的问题。

骆超告诉我们,“通过现在呈现出的数据进行横向对比,未来我们做工厂改造或引入新设备时,直接选用能耗最好的高压机,就能进一步节能减碳。”

实际上,通过MIS 1.0系统的集中部署,在过去两年里,太古可口可乐全系统能耗降低了8%,平均每年节能5000万度电。

与此同时,随着MIS 2.0系统的升级,进一步扩展了能源管理,设备状态维护、在线质量等功能,骆超称,“未来我们还有更多机会,进一步提升能效,并将生产过程中的碳排放量减下来。”

复制原生数字化工厂

如果说每个时代都有一个驱动引擎的话,当下这个时代,就有两个驱动引擎:

一曰数字化,二曰低碳化。

无论是追求企业业务升级,还是降本增效,这两大引擎在每个企业中又有相辅相成的功效,这两点在西门子的原生数字化工厂中也得到了集中体现。

在参观西门子SNC工厂时,我们看到了整个工厂在虚拟世界里的数字孪生,看到了这座工程在规划设计时的数字样貌,也看到了一块电路板的贴装、生产、质检全流程。

身在在其中时,感触最深的是数字化程度已经如此之高,整个工厂已经看不到什么工人,更多工程师是在办公室或生产车间之外,进行着数字化排产、管控。

也是从这座工厂中,西门子生产出了第一台碳中和电机。

有了这座原生数字化工厂的建设经验,王海滨称,今后西门子在全球其他地方再建新工厂,一定会按照SNC工厂的建设经验和方法论去复制。

参观过西门子SNC工厂的骆超也指出,“我们未来分别在昆山、河南、广州新建的3座工厂,也会借鉴西门子建模的方式来进行工厂设计和优化。”

原生数字化工厂正在成为当下时代的潮流,接下来,数字化、低碳化也将重塑新一代企业的核心竞争力。

下一个十年,零碳工厂将成为企业生存根本,也将成为未来商业世界里最重要的一个齿轮。

上一篇:世界上最容易赚的钱是什么?

下一篇:战略管理:最适合的就是最好的

大家都在看

-

不争之智:道德经第六十九章的现代商业启示 引言:商海中的无形兵法当你在犹疑是否要正面展开一场战争时:不论是企业弱小的企业在考虑是否要与行业龙头展开,还是面对同事的咄咄逼人是否要展开反击,《道德经》第六十九章的"吾不敢为主而为客,不敢进寸而退尺 ... 商业之最04-14

-

33.6亿!煤老板韩震出手“陕西最大奥莱”,榆林商业的煤动力 在陕北榆林,一项堪称商业地标的项目——震远奥莱丝路商贸城正式破土动工。该项目规划建筑面积达39.6万㎡,概算总投资33.6亿,一经立项便吸引了榆林全市上下的目光,刷新了“陕北商业历史之最”。而推动这一项目落地 ... 商业之最04-05

-

煤老板回家:33.6亿“最大奥莱”刷新榆林商业史 转型又有新路径!作为刷新“陕北商业历史之最”的存在,震远奥莱丝路商贸城(简称“震远奥莱”)自立项之初,就因39.6万㎡规划建筑面积、33.6亿概算总投资,备受榆林全市关注。本月17日,该项目正式破土动工。推动者 ... 商业之最04-05

-

煤老板回家:336亿“最大奥莱”刷新“榆林商业史” 转型又有新路径。作为刷新-陕北商业历史之最-的存在,震远奥莱丝路商贸城(简称-震远奥莱-)自立项之初,就因39.6万㎡规划建筑面积、33.6亿概算总投资,备受榆林全市关注。本月17日,该项目正式破土动工。推动者陕西 ... 商业之最04-05

-

范蠡:从灭国战神到商业鬼才,春秋顶流的逆袭剧本比影视剧还离谱 【灭国战神突然转行,竟是为了搞水产养殖?】公元前 473 年,姑苏城破的硝烟尚未散尽,越国上将军范蠡却做出了一个惊掉所有人下巴的决定 —— 他脱下战袍,带着西施泛舟五湖,转身投入水产养殖业。这位帮勾践完成 &# ... 商业之最04-03

-

商之大者:论商业智慧与国家命运的共生共荣 李嘉诚的商业传奇,是二十世纪华人世界最引人注目的经济现象之一。从一个贫困移民到亚洲首富,他的成功故事激励了无数创业者。然而,当我们审视这位商业巨子的财富积累过程,一个更深层的问题浮现:个人的商业智慧与 ... 商业之最04-01

-

李嘉诚的"不担心”与“最担心":一个商业帝国的经极命题 李嘉诚拄着拐杖出席长和系股东大会时,香港中环的玻璃幕墙依然折射着这座金融之都的璀璨。这位曾精准踏准香港房地产腾飞、内地改革开放、全球产业转移三大浪潮的商业巨擘,在耄耋之年的"不担心"与"最担 ... 商业之最04-01

-

李嘉诚:撕裂时代的“双面巨贾”,是商业之神还是逐利之兽 ——揭秘华人首富的财富密码与人性困局一、从难民到首富:草根逆袭的“饥饿游戏他生于战乱,15岁丧父,初中辍学,在茶楼端茶倒水谋生;他迎娶富家表妹被嘲“高攀”,却在30年间登顶华人财富金字塔——李嘉诚的故事, ... 商业之最03-31

-

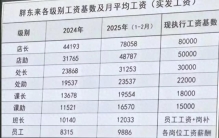

胖东来的创始人于东来:纯粹且高尚!于东来有着商业最稀缺的真诚 前言近日,一张胖东来各级别工资基数及月平均工资引发热议,员工平均工资为9886元,而工资最高的店长月薪为78058元。图片来源网络胖东来,坐落于人口大省河南,却能让员工的工资比肩一线城市,更别提令人羡慕的假期 ... 商业之最03-31

-

大武汉真的太好逛了,武汉最顶级的商业,又要连开两家…… 武汉天地应该是武汉最成功的商业了,不仅一直是武汉房价的天花板。更是凭一己之力,奠定了黄埔路到二七路的高端基因,试问武汉还有哪个开发商能做到?武汉天地也越来越好了,好消息的是光谷中心城和武昌司门口也要开 ... 商业之最03-28

相关文章

- 李嘉诚:撕裂时代的“双面巨贾”,是商业之神还是逐利之兽

- 胖东来的创始人于东来:纯粹且高尚!于东来有着商业最稀缺的真诚

- 李嘉诚的228亿美元套现:或将成为其商业生涯最昂贵的"避险"选择

- 大武汉真的太好逛了,武汉最顶级的商业,又要连开两家……

- “败者不死,只是蛰伏”——商业大佬之所以能逆风翻盘的秘诀

- 从工业锈带到商业秀场:合肥瑶海凭什么吸引K11?

- 李嘉诚:商业巨擘的多面人生

- 李嘉诚商业帝国最脏一块砖:公摊面积凭什么让中国人买单

- 太行商脉:武安商帮的五百年商业密码。太行遗珍杂志社存稿

- 胖东来:一个零售业乌托邦引发的商业地震

- 胖东来暴击商业潜规则:这个河南老六把超市开成"打工界天花板"

- 三个商业法则:胡雪岩的兴衰、现代企业的教训、穿越周期的秘诀

- 李兆基辞世!他与李嘉诚的相爱相杀,是香港商业史最精彩的篇章

- 某老板的有偿赠送真是高啊!有偿赠送:堪称现代商业最精分的发明

- 雷军的“反爽文”人生:当真诚成为最硬核的商业密码

- 印度钻石公主的豪门生存法则:一场联姻如何维系万亿商业帝国

- 原始社会顶级商人王亥,商业成功的底层逻辑

- 2024商业价值榜,赵丽颖高奢掉光,肖战王一博角逐,成毅杨紫黑马

- 老俞董宇辉"分家"真相!这才是商业江湖最高级的"相爱相杀"

- 三太陈婉珍在镁光灯下摆出的完美微笑赌王家族维系商业帝国最廉价

热门阅读

-

世界上最小比基尼,几根绳子也能叫比基尼 07-14

-

胡文海事件真相,以暴制暴杀了村干部等14人 07-14

-

好日子香烟价格,多款不同系列价格口感介绍 07-14

-

缅甸惊现最古老琥珀 距今一亿年价值连城 12-09