技术迭代升级!中交一航局推动中国外海筑岛技术走向世界舞台

作为中交集团沉管隧道现代产业链链长单位,一航局始终紧跟国家战略步伐和中交集团部署,加强科技创新,打造关键技术核心竞争力。自上世纪八九十年代起,一航人致力于研究大直径圆筒振沉等外海筑岛技术,创造了多项国内之最、世界领先,推动中国外海筑岛技术从探索走向成熟,一步步走向世界舞台中央。

一组数据,看技术迭代升级

上世纪八十年代末,一航局开始对大圆筒结构的施工工艺和工程应用研究以来,通过一项项工程实践和技术攻坚,施工采用的圆筒直径、重量不断增加,振沉深度不断加大,精度和效率不断提高……用扎实的施工实力推动技术迭代升级。

首先,什么是大直径圆筒

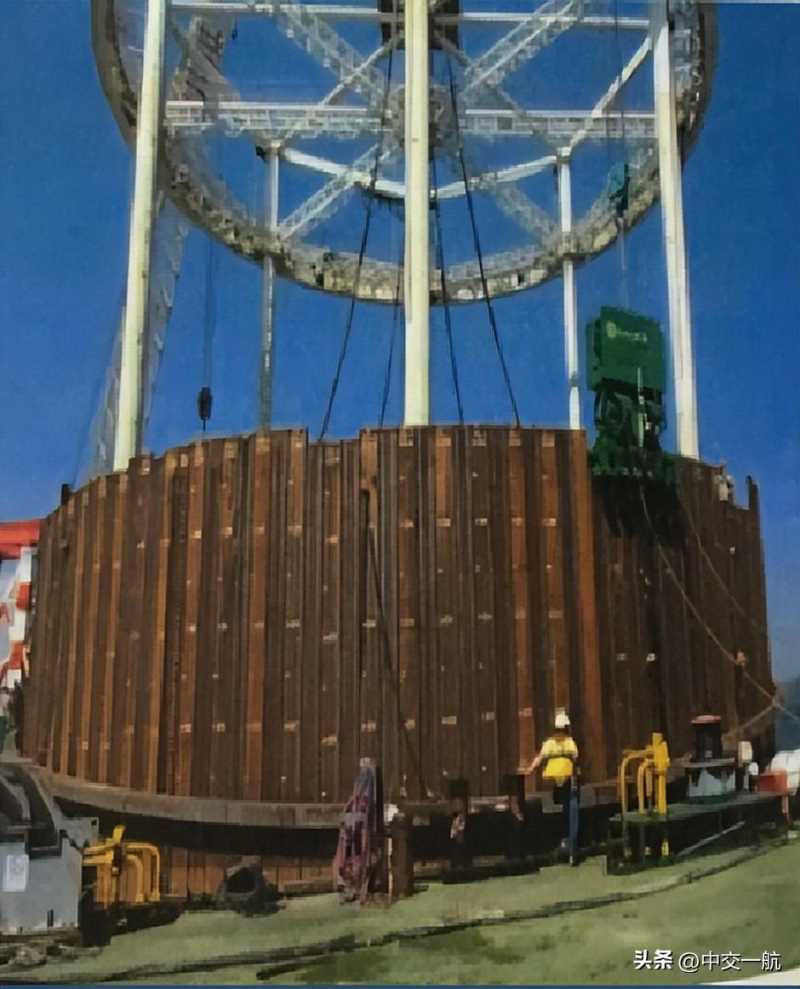

大圆筒结构通常指直径在6米至7米以上的无底、无内隔墙的薄壁圆柱壳结构,多由钢筋混凝土材料或钢质材料制成。

钢筋混凝土圆筒

格型钢板桩圆筒

钢圆筒

常见的大直径圆筒结构大致可分为三种形式:钢筋混凝土圆筒结构、格型钢板桩圆筒结构、钢圆筒结构。

大直径圆筒结构有何优缺点

优 点:

结构形式简单。一般没有底板,不设内隔板,制作方便快捷。

材料用量省。每延米的材料用量与筒壁厚度有直接关系,为满足结构稳定性和工艺要求,可增大直径而不增加材料用量。

工程造价低。根据已建工程的统计,大直径钢筋混凝土圆筒方案同圆沉箱方案和矩形沉箱方案比较,混凝土用量更少,每延米工程费用更低。

可采用基床式、浅埋式或插入式多种形式,应用于多种地基条件。当海底为软土地基时,可将圆筒插入土中,不需挖泥,不需做抛石基床,可大大节省工程造价。

缺 点:

大直径圆筒结构与土体相互作用机理相对复杂,计算理论有待不断完善,以及施工需具备大型起重设备等基础条件。

12米→30米,直径越来越大

1990年,一航局在天津港东突堤南侧东护岸工程中,完成了我国第一个插入式大直径圆筒结构压沉。当时圆筒的直径为12米、高17.1米。五年后,在广东番禺南沙联合码头工程中,一航局完成施工的圆筒直径为15米、高度25米至26米。

2011年5月,重锤一响天下知,在港珠澳大桥西人工岛,一航局完成当时世界最大钢圆筒首次成功振沉。圆筒直径达到22米,最大高度50.5米。2017年,一航局承担深中通道西人工岛建设,完成施工的圆筒直径为28米。几乎同一时间在三亚新机场人工岛工程试验段,圆筒直径更是达到了30米,一再刷新圆筒施工纪录。

350吨→685吨,重量越来越沉

1995年,一航局承建广东番禺南沙联合码头工程,在圆筒施工过程中,单个圆筒重350吨至450吨。

之后从单个重555吨的港珠澳大桥圆筒,到重677.5吨的深中通道圆筒,再到重685吨的三亚新机场工程圆筒,伴随尺寸的变化,大直径圆筒的重量也在不断突破。

一航大直径圆筒技术

难度增大,但一航质效更高

伴随大直径圆筒外形尺寸和重量的变化,施工技术难度增大,但一航局施工质量和效率却不断提高,刷新了多项圆筒振沉精度、振沉速度等世界纪录。

在广东番禺南沙联合码头工程圆筒施工中,一航局首次采用负压加载压沉法施工,属国内首例。当时看来,圆筒压沉过程中的纠偏、找正是最关键、最困难的问题,压沉法不能很好地做到“有控制(标高、偏位、倾斜)”的下沉。

2002年,一航局采用4台液压锤联动振沉的方式,完成长江口航道治理工程大圆筒结构试验段施工。同年,该项下沉技术继续在广州番禺南沙蒲洲海堤护岸工程得到应用,从开工到振沉结束,最高效率一天振沉4个,平均振沉一个钢筒需要1.6天。

通过工程实践,一航局解决了压沉法不能做到“有控制”的下沉问题,也用亲身实践证明了多台振动锤同步振沉大直径圆筒的方法速度更快、工期更短、质量更好。

近十年来,一航局持续推进大直径圆筒下沉技术研发及应用,2011年在港珠澳大桥西人工岛,面对“世界第一筒”,8台动力站和8台振动锤同时启动,当时世界最大的振沉系统首次负载运转,仅持续了10分钟,钢圆筒就达到了入泥深度21米的设计标高,垂直精度控制在了千分之一以上。仅用7个月时间,一航局就成功将120个钢圆筒沉入海底,顺利实现东西人工岛“当年动工,当年成岛”的目标。

六年后来到深中通道,建设者采用十二锤联动吊打工艺,自主研发的大直径钢圆筒“快速成岛”技术在一航人手中不断延展,仅4个多月,便完成57个大直径钢圆筒振沉,在伶仃洋上再度上演一航方案、一航智慧和一航速度,持续擦亮了一航大直径圆筒技术品牌。

施工背后,是响当当的实力

支撑技术迭代升级的,是一航局作为大型国有骨干施工企业的央企担当和扎实的综合实力。从最初的负压加载压沉法到现在的十二锤联动液压振动锤组,中国大直径圆筒技术逐渐享誉世界。一航津泰、土工离心机等工程重器,试沉试验、振沉施工、过程监测管理等成套大型圆筒振沉成岛技术的先进工艺,更是为中国大直径圆筒技术的发展和应用,增添了“一航底气”和强劲推力。

世界最大十二锤联动液压振动锤组

振动锤组由控制系统、动力系统、液压油管、吊索具、吊架、锤组、同步系统、液压夹头等组成。该设备先后应用于深中通道、三亚新机场人工岛钢圆筒振沉施工。

起重船“一航津泰”

船长120米、宽48米、型深8米,最大起重能力可达4000吨。该船先后服役于港珠澳大桥、深中通道钢圆筒振沉施工。

TPEI-200土工离心机

我国企业界首台土工离心机,配备目前国内最先进、最齐全的机载设备,为开展各大重点工程技术攻坚提供了有力支撑。插入式薄壁钢圆筒结构作为离岸工程的关键技术之一,土工离心机接到的第一个任务就是利用离心机来验证钢圆筒承载、稳定机理等技术难题,以验证理论设计、计算与工程实际的一致性,从而更好地服务于深中通道项目的建设。

大直径钢圆筒振动下沉

设备及工艺的研究与应用

国家“九五”重点科技攻关项目的关键课题,获中国航海学会(部级)2003年度科技进步三等奖。该成果为我国港口建设向外海深水区和淤泥质海岸发展提供了新的技术支持,对我国港口和相关领域建设产生深远影响。

外海人工岛钢圆筒围护结构

施工工艺及设备的开发与应用

港珠澳大桥人工岛是采用钢圆筒围护结构+抛石斜坡堤成岛方案,即通过大直径钢圆筒及副格弧形钢板插入基槽不透水层形成围闭止水结构。大直径钢圆筒成功振沉对世界水运行业是颠覆性革新,该成果属国内首次应用,提升了我国海上钢圆筒施工技术水平。该工艺集合形成了大直径钢圆筒振动下沉可行性分析、钢圆筒振沉工艺及设备研究、弧形钢板振沉及止水试验研究、钢圆筒振沉施工监控管理系统的研发等创新成果。该成果获得2013年国家重点新产品、2015年中国水运建设行业协会科技进步奖一等奖。

外海深插钢圆筒快速筑岛技术

创新研发了八锤联动振沉系统,确保大型钢圆筒的成功振沉,实现了钢圆筒下沉过程中三维姿态和位置的实时监控,研发了钢圆筒主格宽榫槽止水结构及新型止水材料,形成了副格弧形钢板的振沉工艺,形成了海上大型钢圆筒振沉成套施工技术。本套技术可适用于复杂地质条件下的防波堤、深水码头及人工岛等大型水工工程,可适应深水区整体快速施工,并具有良好的止水性能。该成果获得2016年中国航海学会科技进步奖特等奖。

DSM法硬土层辅助贯入施工技术

DSM (Deep Slurry Mixing),即深层泥浆搅拌。从前期的处理机理研究、泥浆性能,到贯入搅拌装备研制、效果检测,形成了专项施工技术和验收标准;研制了设计施工需要的泥浆配合比及各项施工工艺参数,研发了DSM新型钻具,解决了钢圆筒振沉穿越硬砂层和筒底嵌入风化岩的技术难题,达到钢圆筒振沉的设计要求;并编制了相关企业标准,为类似跨海大桥、外海成岛等工程提供了借鉴和参考。该成果获得2019年中国水运行业建设协会科技进步奖一等奖。

此外,一航局还拥有外海人工岛施工监测和数值分析、钢圆筒围堰止水等众多核心技术、工艺,多项成果已获国内外专利、工法,形成行业标准,具备了适应复杂条件下大直径圆筒施工的技术实力,致力于将中国大直径圆筒技术推向世界顶端。

大家都在看

-

厦门有哪些中国之最?这篇文章告诉你! 厦门,这座美丽的海滨城市,不仅有着迷人的风光,还藏着许多令人称奇的“中国之最”。下面,就让我们一起去探寻吧! 交通工程之最 翔安隧道是中国大陆第一条海底隧道。它于2005年开始建设,2010年正式通车,全长约8. ... 中国之最12-17

-

中国高铁之最,你都知道多少呢?? 我国高铁之最你都知道多少?·国内最长的高铁线路是徐新高铁,东起江苏连云港,西至新疆乌鲁木齐,途经7个省和自治区,全长3176公里,相当于直接横穿整个中国。·国内运营速度最快的高铁线路是京沪高铁,运营速度可 ... 中国之最12-08

-

中国之最,你认识多少呢? 中国之最你认识多少?·中国的国酒是?答案:茅台。·中国距离海洋最远的城市?答案:乌鲁木齐。·中国的国宝是?答案:曾母暗沙。·中国最北端是?答案:漠河县。·中国的国树是?答案:银杏。·中国的国宝是?答案 ... 中国之最12-05

-

中国 15 个 “景观之最” TOP1,你打卡过几处? 中国15个景观之最TOP1清单,他打卡8处还欠西沙丹巴他叫老白,户口在成都,身份证照片还停在二十多岁那张。换言之,人不年轻了,还爱跑。他说要按《中国国家地理》那份15个“景观之最”来,一个一个去看,别搞花里胡 ... 中国之最12-01

-

新疆巴楚,拿下“中国之最”! 10月24日第六届新疆喀什丝路文化胡杨节暨巴楚县第十五届胡杨文化旅游季开幕式在巴楚县红海景区尉头洲城门举行活动中巴楚县凭借约326万亩连片原始野生胡杨林荣获上海大世界基尼斯总部颁发的“拥有连片原始野生胡杨林 ... 中国之最10-30

-

国内之最!武荆宜高速汉江特大桥主塔封顶 荆楚网(湖北日报网)讯(通讯员王翔、王铭楷、王子明)10月28日上午,随着最后一方混凝土精准浇筑到位,由湖北交投集团投资建设的武荆宜高速公路关键控制性工程——汉江特大桥主塔塔柱顺利完成施工,标志着这座国内 ... 中国之最10-30

-

中国状元之最 中国本是一个官本位思想特别严重的国度,历代王朝皆奉行“学而优则仕”的传统,民间亦有“万般皆下品,惟有读书高”的人生信念,而读书人里面的number one则就是我们常说的状元了。中国科举时代究竟有多少状元呢?据 ... 中国之最10-28

-

收藏!20个必知中国之最,带娃边看边涨知识,满满家国自豪感 家长们快码住!说起中国之最,可不止山河湖海那么简单!从世界最高的珠穆朗玛峰,到世界最长的京杭大运河;从最早的造纸术,到如今的高铁技术……这些藏在生活里的中国之最,既能帮娃拓宽知识面,又能让他们直观感受 ... 中国之最10-25

-

新疆八大世界之最和八大中国之最 新疆维吾尔自治区的八大世界之最和八大中国之最世界之最1. 世界最长的沙漠公路:塔克拉玛干沙漠公路,北接轮南油田公路网与314国道连通,南与315国道相接,全长522千米,是世界上在流动沙漠中修建的最长的公路。 2. ... 中国之最10-20

-

中国世界六大之最 中国第六大世界之最:全球创新霸主崛起!世界知识产权组织发布最新报告:中国创新排名跃升全球第十,成为唯一进入前十的中等收入经济体,这标志着全球创新格局迎来历史性转变。就在昨天,世界知识产权组织(WIPO)发 ... 中国之最09-20

相关文章

- 芙蓉国评论丨内陆省份为什么也能成长起这么多中国之最、世界第一?

- 内陆省份为什么也能成长起这么多中国之最、世界第一?

- 中国世界六大之最

- 中国之最二十条

- 北京司马台长城:被誉“中国长城之最”,藏着5大逆天奇景

- 🌹一定给你家的孩子收藏起来: 中国之最

- 细数汉长安城的中国之最

- 此生必去的50个中国之最,集齐了祖国所有美景密码,你去过几个?

- 中国大学之最,你知道几个?

- 你知道的中国之最都有哪些?

- 这100个中国之最,你竟有大半都不知道?

- 你还知道哪些中国之最?

- 安徽冷知识:推荐安徽这21个世界之最和中国之最,你还知道哪些

- 中国各省之最盘点

- 中国10个此生必去的绝美之地,你打卡过几个

- 200亿工程冲刺收官!大榭石化聚丙烯装置创国内之最,6月投产在即

- 中国最火,最值得去的两座古城之争:四川阆中硬刚山西平遥,太牛

- 一个不得不面对的现实,中国经济最急迫的地方,并不在美国

- 中国最让美国惧怕的,不是经济体量,而是这三种超强能力

- 中国大陆最南的浪漫之约,52O世界爱情角特别话动

热门阅读

-

房中术素女经秘戏图本,我国古代性文化的鼻祖(图) 07-10

-

雷锋怎么死的?当时医疗条件差导致耽搁抢救 07-11

-

十大上海留学中介排名 想要有所成就就选它们 06-22

-

中国黑社会老大排行榜,最仗义东北乔四爷绝壁第一 06-23

-

中国第一条地铁建于哪里:北京地铁建于1965年 01-15

-

中国十大未破杀人惨案:悬案桩桩手段残忍无比 06-18

-

中国十大最漂亮的女人排行榜 中国最美的女人有哪些 08-19